|

FILTRAZIONE

L’uso dei filtri a

schiuma ceramica ha introdotto nuove regole nella distribuzione e nella

colata dei getti d’alluminio.

I filtri svolgono

le seguenti funzioni:

-

Intrappolano le

scorie ed alcune pellicole di ossidi.

-

Controllano la

velocità del flusso del metallo.

-

Riducono la

turbolenza.

L’impiego dei

filtri ceramici modifica le regole tradizionali della colata, ottenendo

getti di qualità.

L’inserimento del

filtro dopo la discesa di colata, modifica radicalmente i modelli di

flusso. Visto che il filtro richiede una certa pressione e tempo per

attivarsi, il metallo è temporaneamente fermato nella faccia d’ingresso

del filtro stesso. Questo consente al colatoio di riempirsi evitando

all’aria di rimanere intrappolata nel metallo. Il metallo attraversa il

filtro e fuoriesce in un unico flusso a bassa velocità esente da

turbolenze. Il canale di colata si riempie lentamente. Il getto si

riempie senza che l’aria o gli ossidi rimangano intrappolati.

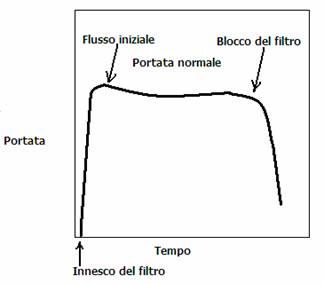

La figura mostra

schematicamente il flusso del metallo attraverso un filtro.

Inizialmente si

assiste ad un ritardo a causa del riempimento del filtro e del colatoio

fino a quando si raggiunge una pressione metallostatica sufficiente.

In seguito abbiamo

l’inizio di passaggio di metallo che si mantiene quasi costante fino

all’ostruzione del filtro stesso. Durante la filtrazione, tutto il

sistema di colata a monte del filtro rimane pieno evitando turbolenze e

sacche d’aria. In un sistema di colata, se possibile, il filtro deve

essere posto il più vicino possibile al getto. Per la disposizione del

filtro bisogna considerare una cornice di circa 5 mm che vanno

considerati nel calcolo dell’area utile del filtro da usare.

COME FUNZIONA IL

FILTRO

Durante la colata,

le inclusioni più grandi si depositano sulla superficie d’ingresso del

filtro formando uno strato che a sua volta fa da primo filtro per le

inclusioni più piccole.

POSIZIONE E SCELTA

DEL FILTRO

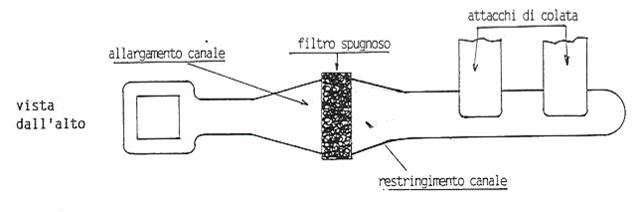

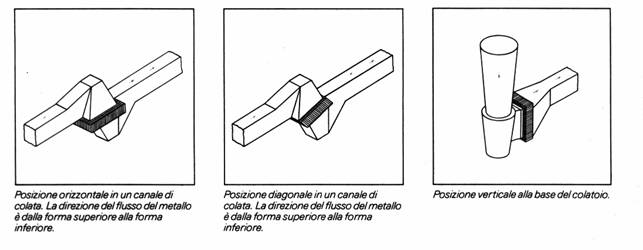

In via generale il

filtro va’ collocato il più vicino possibile al getto; verticalmente,

orizzontalmente o diagonalmente.

In questi due

ultimi casi, l’attraversamento va fatto dall’alto al basso. Il sistema

di colata deve essere semplificato al massimo e dopo il filtro bisogna

avere l’accortezza di raccordare tutti gli spigoli e i cambi di

direzione.

VELOCITA’ DI COLATA

La velocità di

colata dipende dai seguenti fattori:

-

Tipo del

metallo.

-

Temperatura di

colata.

-

Altezza del

battente.

-

Conformazione

del sistema di colata.

-

Ubicazione del

filtro.

Tutti i punti sopra

indicati sono variabili e variano da caso a caso, è impensabile, quindi

stabilire una velocità unica. Il filtro non deve regolare la velocità di

colata in quanto i risultati non sarebbero costanti perché influenzati

dalla quantità di inclusioni presenti nel metallo. La dimensione del

filtro scelto deve permettere la velocità di colata richiesta dal getto.

PESO TOTALE COLATO

E’ da considerare

nella fase di scelta del filtro tenendo conto che tutto il boccame, dal

filtro al getto e le materozze, è tutto metallo filtrato.

SCELTA DEL FILTRO

I filtri

normalmente usati sono da 10 – 20 – 30 ppi (pori per pollice lineare).

Per cominciare e’

indispensabile identificare il tipo di filtro per il metallo che

interessa. Valutare l’ubicazione e la misura più idonea affinché siano

soddisfatti i seguenti punti:

-

Rapporto tra

area utile del filtro e l’area della strozzatura.

-

Velocità di

colata richiesta dal getto.

-

Peso totale

colato.

INDICAZIONI DI

MASSIMA PER LA SCELTA DEL FILTRO

|

Tipo di

filtro |

Capacita’

Kg

Al

Cu |

Portate

Kg/sec.

Al Cu |

Area utile

*

mm2 |

|

30x50x22 |

15 40 |

0,6 1,5 |

600 |

|

50x50x22 |

30 60 |

1,2 3 |

1600 |

|

50x75x22 |

50

110 |

2 5 |

2600 |

|

50x100x22 |

75

130 |

2,8 7 |

3600 |

|

75x75x22 |

85 150 |

4,8 8 |

4225 |

|

75x100x22 |

110 200 |

6,4 10 |

5850 |

|

100x100x22 |

160 260 |

6,5 15 |

8100 |

-

*Area utile

considerando una cornice d’appoggio di 5 mm.

-

Valori ottenuti

con battenti di 300 mm dopo scorifica e porosità di 10 ppi.

-

I valori

riportati in tabella sono da intendersi come massimi ottenibili

nelle migliori condizioni.

POSIZIONI COMUNI

DEL FILTRO

|